1l/100km : EOLAB, vitrine de l’innovation Renault pour l’environnement, relève le défi de l’ultra-basse consommation - Mardi 16 septembre 2014

Renault révèle EOLAB, un prototype qui explore les voies de l’ultra-basse consommation et affiche une valeur de 1l/100 km soit 22 g d’émissions de CO2/km sur cycle mixte NEDC*.

Pour atteindre un tel niveau de sobriété, les concepteurs ont travaillé simultanément sur trois fronts : l'allègement, l'aérodynamique et une technologie « Z.E Hybrid » totalement inédite qui permet de rouler « zéro émission »** sur les trajets quotidiens.

Véritable vitrine de l’innovation de Renault pour l’environnement, EOLAB intègre de très nombreuses avancées technologiques qui ont vocation à se retrouver progressivement sur les véhicules de la gamme. EOLAB illustre ainsi la volonté de Renault, pionnier de la mobilité « zéro émission »** avec sa gamme de véhicules électriques, d’aller toujours plus loin dans la réduction de l’empreinte environnementale de ses véhicules.

* Consommations et émissions homologuées selon réglementation applicable.

** Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

Des technologies pour rendre l’ultra-basse consommation accessible à tousEOLAB incarne le défi que s’est lancé Renault, fidèle à son ADN, de rendre l’ultra-basse consommation accessible au plus grand nombre. Cet exploit suppose donc d’amener ses technologies à un coût abordable. EOLAB combine ainsi des matériaux ultra légers comme l’aluminium ou le magnésium, en intégrant dès le début du projet la possibilité de fabriquer ce type de véhicule en grande série à un horizon de 10 ans.

Une centaine d’avancées technologiques pour les futures RenaultEOLAB est bien plus qu’un exercice de style ou qu’une vitrine : conçu sur la base d'une berline de segment B, le prototype intègre près de 100 avancées technologiques, industriellement réalistes, qui seront progressivement intégrées sur les futurs véhicules de la gamme.

La recette EOLABLa consommation exceptionnelle de 1 l/100 km atteinte par le prototype EOLAB est le résultat de la combinaison de trois ingrédients : aérodynamique, allégement, technologie « Z.E. hybrid » essence-électrique :

- aérodynamique : une silhouette dessinée pour bien pénétrer dans l’air et des équipements mobiles tels qu’un spoiler actif et des flaps latéraux qui se déploient comme des ailerons ;

- allègement : une cure d’amaigrissement de 400 kg par rapport à un véhicule de segment B grâce notamment à une caisse multi-matériaux combinant acier, aluminium et composites ainsi qu’un étonnant toit en magnésium d’à peine 4 kg. Cet allègement constitue un cercle vertueux : il a permis de réduire la taille et donc le coût des organes du prototype (moteur, batterie, roues, freins…) et de financer le choix des matériaux onéreux.

- technologie Z.E. Hybrid : compacte et abordable, cette nouvelle solution hybride rechargeable assure une ultra-basse consommation et surtout une mobilité « zéro émission »** sur les trajets inférieurs à 60 km* et jusqu’à 120 km/h. La technologie Z.E. Hybrid complètera l’offre électrique « zéro émission »** de Renault dans les prochaines années.

Une contribution au plan « Nouvelle France Industrielle »EOLAB s'inscrit dans le projet « véhicule 2l / 100km pour tous » lancé dans le cadre du plan « Nouvelle France Industrielle » à l’horizon 2020. Mais avec le prototype EOLAB, Renault va au-delà de la cible de consommation fixée par le gouvernement en positionnant son projet de recherche dans un horizon temporel plus lointain. En concevant ce prototype, Renault prépare les technologies nécessaires à la mise sur le marché d’une voiture capable de consommer moins de 2l / 100 km à l’horizon 2020. Pour y parvenir, Renault a travaillé dans une logique de co-innovation avec des partenaires de la filière automobile française comme Saint-Gobain pour les vitres, Faurecia pour les sièges, Michelin pour les pneumatiques et Continental pour le système de freinage. Renault s’est également appuyé sur d’autres grands partenaires, tels que Posco notamment pour les éléments en magnésium. Grâce à leur savoir-faire spécifique, les partenaires ont, chacun à leur niveau, apporté une contribution précieuse à l’exploit réalisé par Renault avec le prototype EOLAB.

* Consommations, émissions et autonomie électrique homologuées selon réglementation applicable.

** Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

EOLAB Concept : un concept-car pour faire rêver Les designers se sont également penchés sur le berceau EOLAB afin d’en magnifier le style. Ils en ont décliné un concept-car baptisé EOLAB Concept, qui sera présenté sur le stand Renault lors du Mondial de l’automobile en octobre prochain. Ce concept-car dérivé du prototype pousse encore un peu plus loin le dessin des lignes et le soin du détail pour évoquer pleinement les notions d’aérodynamisme et de légèreté. Avec sa chute de pavillon et sa resserrée arrière à couper le souffle, EOLAB Concept arbore un style fluide et aérodynamique, mariant design et technologies, séduction et efficience. Renault fait ainsi la démonstration qu’une touche de rêve et de magie peut se combiner aux fondamentaux d’efficience d’un prototype de véhicule ultra-basse consommation.

01 UNE VITRINE DE L’INNOVATION RENAULT POUR L’ENVIRONNEMENT Toujours plus loin dans la réduction de l’empreinte environnementale1. EOLAB s’inscrit dans la démarche environnementale eco2 de Renault.Avec EOLAB, Renault illustre sa volonté d’aller toujours plus loin dans la réduction de l’empreinte environnementale de ses véhicules en relevant le défi de rendre l’ultra-basse consommation accessible au plus grand nombre.

En prenant publiquement l’engagement de réduire son empreinte carbone de 10% entre 2010 et 2013, et en atteignant cet objectif, le groupe Renault réalise une première dans l’industrie automobile. Renault est notamment en pointe pour la réduction des émissions de CO2 de ses véhicules à l’usage, responsables d’environ 85 % de son empreinte carbone totale. Avec sa gamme de véhicules 100 % électrique, et ses véhicules thermiques de plus en plus sobres, le groupe Renault, pionnier de la mobilité « zéro émission »** ; a affiché en 2013 le plus bas niveau d’émissions de CO2 de tous les constructeurs en Europe (moins de 115 g de CO2/km)*.

* Moyenne des émissions de CO2 mixtes homologuées en cycle NEDC des immatriculations VP du Groupe Renault en 2013 sur un périmètre de 23 pays de l’UE (Tous pays hors Chypre, Malte, Roumanie & Bulgarie). Données sources issues de l’AAA DATA (Association Auxiliaire de l’Automobile), filiale du CCFA. L’AAADATA est une association qui assure la gestion des données du secteur automobile pour les pouvoirs publics.

** Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

Renault franchit donc une nouvelle étape dans sa démarche environnementale eco2 en présentant le prototype EOLAB. L’objectif : mettre l’ultra-basse consommation à la portée du plus grand nombre en réunissant dans un prototype un ensemble d’avancées technologiques développées dans une approche technico-économique réaliste.

Toujours plus loin dans la réduction de l’empreinte environnementale « EOLAB » est une expression du savoir-faire Renault, combinant design et technologie. Il illustre la stratégie environnementale de Renault et son engagement pour poursuivre la réduction de l’empreinte environnementale de ces véhicules.

Il regroupe près de 100 briques technologiques qui s’intégreront progressivement dans la gamme des futurs produits. Au-delà de l’engagement de Renault pour l’environnement cette démarche permettra de répondre:

1. aux objectifs réglementaires dans les différents pays et à l’engagement pris par le Groupe de réduction de l’empreinte carbone Monde (pour rappel, une réduction de 10% entre 2013 et 2016),

2. Aux attentes des clients en termes de frugalité et de réduction de coûts d’usage dans un contexte de tension sur la disponibilité et les prix des ressources,

3. Aux attentes des pouvoirs publics et des usagers en matière de qualité de l’air dans les villes.

La gamme thermique a fortement progressé en une dizaine d’années en matière de consommation L’application progressive des briques technologiques relative aux matériaux et à l’architecture véhicule (aéro, allègement,…) permettra de réduire encore la demande énergétique.

L’électrification croissante des Groupes Motopropulseurs (GMP) est à la fois un relais de performance en matière de consommation et une opportunité de réduire les rejets CO2 à l’usage des véhicules. Elle permettra également d’accroitre progressivement la part des énergies renouvelables et l’efficience énergétique globale du puits à la roue.

Le système « GMP » de EOLAB a profité du savoir-faire acquis grâce au développement de la gamme électrique du Groupe, sans équivalent encore aujourd’hui. La technologie retenue pour ce projet est innovante en ce sens qu’elle permet un roulage sans aucune émission au pot d’échappement sur des trajets urbains conséquents, puis de passer ensuite en mode thermique si nécessaire pour poursuivre son voyage.

Comme pour tous les projets Renault, le challenge réside principalement dans le développement d’une solution abordable pour le plus grands nombre, donc susceptible d’être déployée en masse, condition indispensable d’un impact significatif et notable sur l’environnement.

Les disponibilités énergétiques des pays et les profils d’usage différents poussent les constructeurs à élargir leurs offres et à les diversifier en fonction des marchés d’implantation. Le groupe Renault, dans le cadre de l’Alliance Renault- Nissan, a la volonté de rester leader sur le véhicule électrique sur tous ses marchés. La solution hybride rechargeable du type de celle proposée dans EOLAB est complémentaire à la gamme de véhicules électriques et sera développée, pour des profils de roulage différents et polyvalents, tout en gardant l’exigence d’une autonomie significative en mode « zéro émission »*.

* Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

2. Des innovations en rupture pour aller toujours plus loinSans innovations technologiques en rupture, l’empreinte environnementale ne peut diminuer qu’au rythme du renouvellement du parc par des véhicules thermiques progressivement plus respectueux de l’environnement. Un rythme souvent lié aux évolutions règlementaires sur les émissions polluantes.

C’est pourquoi Renault sort des sentiers battus en proposant des innovations technologiques en rupture accessibles à tous. Avec tout d’abord des véhicules 100 % électriques qui n’émettent ni CO2 et autres composés à l’échappement, ni odeur et bruit moteur en roulage. Renault est le seul constructeur à proposer une gamme complète de 4 véhicules électriques. Avec le projet EOLAB, Renault étend la mobilité « zéro émission »* grâce à l’exploration d’une solution d’hybridation innovante, Z.E. Hybrid, qui autorise une mobilité 100% « zéro émission » * pour les trajets inférieurs à 60km** et jusqu’à 120km/h.

La mobilité Zéro Emission** : une réponse efficace au problème de la qualité de l’airSelon une étude scientifique de modélisation de l’environnement atmosphérique réalisée à partir des données de la ville de Rome, atteindre un taux de 20 % de véhicules « zéro émission »* dans la zone centrale de circulation diminue fortement la concentration des polluants dangereux pour la santé. Dans les rues les plus polluées, le calcul montre une diminution allant jusqu’à 30 % pour les particules qui entraînent des pathologies respiratoires ou cardiovasculaires, et jusqu’à 45 % pour le NO2, puissant irritant respiratoire.

La solution Z.E. Hybrid proposée par Renault constitue donc, aux côtés de la gamme Z.E. des 4 véhicules électriques, une nouvelle réponse efficace à cet enjeu de santé publique.

Étude scientifique réalisée par la société ARIA Technologies, leader européen de la modélisation de l’environnement atmosphérique, et sa filiale italienne ARIANET, en collaboration avec la Ville de Rome et l’Agence Régionale de Protection de l’Environnement du Latium

* Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

** Consommations, émissions et autonomie électrique homologuées selon réglementation applicable.

02 LA RECETTE EOLABAllègement de 400 kg, aérodynamique améliorée de 30%, technologie Z.E. HybridLa consommation record atteinte par le prototype EOLAB repose sur trois piliers indissociables :

- une aérodynamique particulièrement travaillée, améliorée de 30% ;

- une réduction de la masse du véhicule d'environ 400kg par rapport à une berline de segment B de type Clio IV ;

-une chaîne de traction "Z.E. Hybrid" rechargeable qui tire le bénéfice des 2 premiers piliers et préfigure les solutions d'hybridation des véhicules de la gamme.

1. UNE AERODYNAMIQUE PEAUFINEE AVEC DES ELEMENTS ACTIFSAérodynamique : -

30% de SCxEOLAB présente un SCx de 0,470 m2 (S = 2,00 m2 et Cx = 0,235), soit un gain global de 0,200 m2, correspondant à une amélioration d’environ 30% par rapport à une Clio IV. Cette amélioration de la traînée amène une réduction très sensible sur la consommation à haute vitesse : à 130km/h en stabilisé, cela représente en effet

une baisse de la consommation de 1,2l/100km par rapport au véhicule de référence.Cette performance aérodynamique exceptionnelle s’appuie sur la combinaison de plusieurs éléments :

- une architecture en rupture : ce choix innovant a permis de réduire la voie arrière et d’abaisser le pavillon tout en conservant l’habitabilité ;.

- un traitement design des formes arrière de la carrosserie particulièrement soigné ;

- des systèmes actifs, pour aller encore un peu plus loin dans la recherche d’aérodynamisme.

A savoir : l’'indicateur qui caractérise la performance aérodynamique globale d'un véhicule est le SCx, c'est-à-dire la surface frontale en m2 du véhicule (S), multipliée par son coefficient de pénétration dans l'air, le fameux Cx. A titre d’exemple, une Clio IV affiche un SCx de 0,670 m2 une valeur qui la situe dans une bonne moyenne de son segment. Toutefois, là encore, pas question de gagner du SCx en dégradant le design et les autres prestations, comme l'habitabilité.

Une assiette variableLe démonstrateur EOLAB est doté d'une assiette variable, grâce à des suspensions pilotées par air. Ses quatre amortisseurs peuvent monter ou descendre de 25mm par rapport à la position médiane. Lorsque la voiture est garée, les suspensions sont en position haute afin de

garder une très bonne accessibilité au véhicule.

Lorsque la voiture commence à rouler, de 5 à 70km/h, les suspensions descendent de 25mm, pour

limiter le passage de l'air sous la voiture et améliorer son aérodynamique. Au-delà de 70km/h, l'assiette est à nouveau abaissée de 25mm, toujours pour les mêmes raisons.

Un spoiler actifSeconde piste suivie par les aérodynamiciens : l'introduction de solutions technologiques, dont plusieurs innovations. Le bouclier avant de EOLAB est ainsi équipé d'

un spoiler actif, qui s'abaisse de 10 cm au-delà de 70km/h, afin de limiter le passage de l'air sous la voiture, une zone qui, même avec un plancher plat, continue à offrir un certain nombre d'aspérités peu favorables en termes d'aérodynamique.

Des flaps aérodynamiquesAutre éléments mobiles introduits sur EOLAB : des volets de 40 cm de haut et 10 cm de large situés verticalement sur le bouclier arrière, derrière les roues arrière.

Au-delà de 70 km/h, ces "flaps" s'ouvrent de 6cm, dans le but de rattacher au maximum les écoulements d'air qui longent les côtés de la voiture lorsqu'elle avance et qui, sans cela, ont tendance à se décoller des flancs du véhicule au-delà des roues arrière, de façon anticipée, ce qui dégrade la traînée. Les flaps déployés maintiendront les écoulements collés à la voiture le plus loin possible, jusqu'à la fin du bouclier arrière. "Ces flaps retendent le flux d'air et évitent la création de tourbillons, qui fonctionnent comme des freins aérodynamiques" précise William Becamel, expert aérodynamique sur le projet.

Des jantes activesAu passage, les équipes de EOLAB se sont également penchées sur les jantes, dont l'idéal aérodynamique voudrait qu'elles soient lisses et fermées, mais qui le sont rarement en pratique, essentiellement pour des raisons de design et de refroidissement des freins. Ils ont donc imaginé un dispositif ingénieux qui obture les jantes lorsque les freins n'ont pas besoin d'être refroidis et reste ouvert le reste du temps, conciliant ainsi le design et l'aérodynamique. A cet effet, un détecteur de température a été implémenté au niveau des jantes.

Des pneus plus aérodynamiques, mis au point avec MichelinPour améliorer encore l'aérodynamique, EOLAB est équipé de pneus très étroits, de 145 mm, à comparer aux 185 mm de la plus petite des Clio IV. Les designers de Michelin et de Renault ont travaillé ensemble les sculptures pour redonner visuellement un sentiment de largeur, et ont peaufiné la décoration des flancs pour apporter de la légèreté. De son côté, le manufacturier des pneumatiques, Michelin, a optimisé l'architecture du pneu et la bande de roulement afin de minimiser la résistance à l'avancement tout en maintenant d'excellentes performances d'adhérence et de sécurité. La résistance à l'avancement est réduite de 15% par rapport à celle de Clio IV, pourtant déjà très performante. Ces pneus sont aussi plus légers. Enfin, le profil des pneumatiques a été travaillé pour minimiser la trainée aérodynamique.

Dans la foulée, Renault a changé de technologie de roulement sur les quatre roues, au profit de solutions plus performantes avec à la clef un gain supplémentaire de 1g CO2/km. (Plus de détails dans la partie annexe à la fin de ce document)

2. LA CHASSE AUX KILOS : LE CERCLE VERTUEUX DE L’ALLEGEMENTSeulement 955kg sur la balanceSur la balance, EOLAB affiche une masse de 955 kg, un gain de plus de 20% par rapport à une Clio IV. Au total, ce ne sont pas moins de 400 kg qui ont été gagnés par cette démarche d’allègement global. Ambitieuse, cette cure d'amaigrissement a demandé beaucoup d'efforts et d'imagination des différents métiers.

Le cercle vertueux de l'allègementA performances égales, un véhicule moins lourd nécessite moins de carburant pour avancer. L'un des axes majeurs du projet EOLAB a donc consisté à réduire la masse globale du véhicule. Mieux encore : réduire la masse d'une voiture permet dans le même temps de l'équiper d'organes plus petits donc moins lourds - groupe motopropulseur, freins, trains, système de refroidissement, réservoir..., un gain supplémentaire qui vient s'ajouter au bénéfice de l'allègement initial.

« Les économies réalisées par le redimensionnement des organes mécaniques nous ont permis de financer les matériaux et technologies plus chers, tout en restant à iso-coût global. »,

Laurent Taupin, Chef de Projet EOLAB.

Parce qu’il est léger et aérodynamique, EOLAB nécessite moins d’énergie pour avancer. Ainsi, la puissance de sa chaîne de traction a pu être dimensionnée au juste nécessaire pour conserver un coût de possession comparable à un véhicule actuel, sans transiger sur la capacité d’accélération. Avec une batterie de seulement 6,7 kWh en énergie totale, EOLAB permet de rouler en mode « zéro émission »* pendant 60 km** et jusqu’à 120km/h, ce qui couvre la plupart des trajets quotidiens.

Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

** Consommations, émissions et autonomie électrique homologuées selon réglementation applicable.

Le bon matériau au bon endroitPour alléger la caisse d'une voiture, il existe une solution bien connue, qui consiste à remplacer l'acier par des matériaux plus légers. Des solutions tout aluminium ou aluminium/carbone existent déjà mais au-delà d’un prix matière plus élevé, elles nécessitent bien souvent de repenser en profondeur les process d'assemblage en usine, ce qui a un coût.

Fidèle à sa philosophie, Renault n'a pas souhaité basculer vers des solutions radicales. « On peut toujours alléger en y mettant le prix, mais ce serait contraire à la philosophie de Renault. Notre stratégie consiste à alléger pour tout le monde, ce qui nous impose de ne retenir que des solutions économiques, accessibles pour nos clients.Cette approche peut se résumer en quelques mots : mettre le bon matériau au bon endroit »

souligne Laurent Taupin, le chef de Projet EOLAB.

Cette volonté de maîtriser les coûts s'est traduite par une contrainte forte : trouver des solutions d'allègement compatibles avec les moyens industriels existants.

UNE CAISSE MULTI-MATERIAUX ALLEGEE"Mettre le bon matériau au bon endroit", cette philosophie s'est traduite par la conception d'une caisse innovante associant différents matériaux, chacun sélectionné pour son compromis masse/coût/process. La caisse de EOLAB combine ainsi

des éléments en acier, aluminium, magnésium et composite plastique, alors que la plupart des voitures actuelles sont mono-matériau.

1. Acier : une utilisation large des aciers à Très Très Haute Limite Elastique (TTHLE)Au-delà des changements d’architecture appliqués sur la caisse, la seule façon d’alléger les pièces en acier est de réduire les épaisseurs. Le maintien des prestations étant un incontournable, il s’agit en parallèle de monter les caractéristiques mécaniques de ces aciers. Nous avons donc introduit des aciers à Très Très Haute Limite Elastique, de 1200 MPa* à 1500 MPa, soit entre 200 MPa et 500 MPa de plus que les aciers THLE déjà présents sur les caisses de la gamme Renault. Dotées d’une résistance pouvant aller jusqu’à 150kg par mm2, ces variantes d’acier sont utilisées là où leurs caractéristiques ont tout leur sens, notamment dans la zone habitacle à l’avant du véhicule. La mise en oeuvre de certaines d’entre elles nécessitent un procédé d’emboutissage à chaud, procédé déjà connu et présent dans notre outil industriel. * MégaPascal

2. L'aluminium au menuTrès innovante, la caisse du prototype EOLAB intègre une proportion significative d'aluminium, sous ses trois formes disponibles sur le marché : la tôle, la pièce de fonderie, et le profilé. De la même façon que l’acier, augmenter les caractéristiques de résistance mécanique permet de réduire les épaisseurs sans changer les prestations. De nouvelles variantes d’aluminium ont donc été introduites, permettant un gain masse supplémentaire par rapport à l’aluminium classique. Là encore, ces nuances sont utilisées là où le compromis masse/coût/process/fonction est optimisé. La mise en oeuvre de certaines d’entre elles a nécessité un

nouveau procédé d’emboutissage à tiède (environ 250°C/300°C alors que l’emboutissage à chaud se fait plutôt vers 900°C), un nouveau procédé qui reste malgré tout compatible avec les lignes de presses existantes.

Un anneau tout aluminiumFonderie, tôle, profilé : ces trois technologies sont associées sur l'anneau arrière de EOLAB, entièrement réalisé en aluminium. La localisation de l’aluminium sur cet anneau constitue un bon compromis masse/raideur de la caisse. Par ailleurs, l’homogénéité des matériaux dans cette zone est intéressante en termes de dilatation thermique. Dans les étuves de cuisson peinture, les caisses sont soumises à des températures allant jusqu’à 180°C et dans ces conditions certains assemblages multimatériaux peuvent avoir un impact négatif sur la géométrie de la caisse.

L’intégration des fonderies dans des noeuds de passage d’effort a également été mise à profit pour faire de l'intégration de fonction, c'est-à-dire des grandes pièces d'un seul tenant, qui remplacent une addition de petites pièces, permettant de compenser le surcoût de cette technologie par rapport à l’emboutissage classique.

3. Un toit magnésium de seulement 4,5 kgMarier l'acier et l'aluminium sur une caisse n'est déjà pas très courant. Mais Renault va plus loin sur EOLAB en y intégrant un troisième matériau : le magnésium. Ce métal est connu pour sa légèreté (densité de 1,7) mais aussi pour sa sensibilité à la corrosion, raison pour laquelle il n'est jusqu'à présent employé que pour des pièces d'intérieur. On en trouve déjà sur les voitures, mais pour des pièces moulées, réalisées à partir de poudre de magnésium ; la plupart des armatures de volant du marché sont réalisées de cette façon.

La rupture introduite par EOLAB est le recours pour la première fois sur le marché automobile à de la

tôle de magnésium. Développée en s’appuyant sur le savoir-faire du fournisseur POSCO, cette innovation a permis de réaliser dans cette matière des pièces volumineuses tels que le pavillon, le tablier et une partie de la structure des sièges. Le bénéfice allègement est net :

le pavillon de EOLAB ne pèse que 4,5kg contre 10kg pour un pavillon acier (plus de détails dans la partie annexe en fin de document).

« Cette tôle de magnésium permet de réaliser une diversité de pièces moins importante que l’aluminium et bien moins que l’acier, mais là où le compromis masse/coût/process/fonction est trouvé, le gain est spectaculaire, d’autant que le procédé utilisé est le même que pour certaines nouvelles nuances d’aluminium : l’emboutissage à tiède.», précise

Vincent Desmalades, adjoint au chef de Projet et chargé de la partie Process.

4. L'apport des polymèresA la recherche de toutes les solutions réalistes pour alléger EOLAB, l'équipe projet s'est également penchée sur les matériaux polymères, dont on sait depuis longtemps qu'ils présentent un certain nombre d'atouts dans ce domaine.

Du thermodurcissable au thermoplastiqueL’équipe EOLAB s’est appuyée sur des laboratoires universitaires et des fournisseurs spécialisés pour travailler sur une nouvelle famille de composites dont la résine n'est plus en thermodurcissable, mais en thermoplastique. Ceux-ci sont à la fois plus faciles à récupérer lors de la fin de vie des voitures, et plus simples à recycler.

Ainsi, les planchers avant arrière et central, le pied milieu et la traverse inférieure de baie du démonstrateur sont en composite thermoplastique estampé à chaud. Par ailleurs, la peau du capot-aile (pièce d'un seul tenant) et la porte sont élaborés en thermoplastique injecté. Ces deux matériaux sont des polymères avec fibres de verres, le type et le pourcentage de fibres variant en fonction des propriétés recherchées sur la pièce (fibres longues pour des pièces structurelles).

ALLEGER LE CHASSIS ET LES ORGANESAprès la caisse de EOLAB, les concepteurs se sont attaqués aux organes, qui sont également passé au crible de l’allègement. Système de freinage, direction, suspensions, trains, roues et pneus... Toutes ses fonctions ont été revues pour gagner de précieux kilogrammes, à iso-prestation.

1. Des liaisons au sol plus légèresLes liaisons au sol représentent à elles seules près de 20% de la masse d'un véhicule (par exemple 225kg sur Clio IV).

La piste la plus efficiente a consisté à

remplacer l'acier par de l'aluminium sur un nombre significatif de pièces "lourdes" : le berceau, qui fond ainsi de 5,3 kg par rapport à celui de Clio IV (14kg) ; les bras de suspension (-1,8 kg), le porte fusée (- 5kg), les bras de l'essieu arrière (-9kg).

Ce changement de matériau a amené des gains conséquents. Mais les concepteurs ont également eu recours à d'autres voies, plus complexes, comme

l'approche système. Tout en préservant le niveau de prestation "sécurité" global, les équipes Projet n'ont pas hésité à remettre en cause l'architecture sur laquelle repose la protection contre le choc avant. Aujourd'hui, celle-ci s'organise autour de trois parcours principaux : la voie haute, les longerons de caisse et la voie basse. Sur EOLAB, les "longeronnets" (ou add on) de cette dernière ont été supprimés, et compensés par un déplacement et un renforcement des longerons. Gain : entre 7 et 8kg. "Nous avons aussi étudié la possibilité de réaliser les ressorts de suspension hélicoïdaux en composite fibre de verre / plastique

thermodurcissable, ce qui nous ferait gagner encore 3kg. Idem pour la traverse de l'essieu arrière, avec un composite différent, pour un gain également de l'ordre de 3kg", ajoute Laurent Taupin.

2. Un système de freinage repensé A priori, on pourrait penser le freinage peu concerné par la lutte anti-CO2, mais il n'en est rien. Cette fonction s'est avérée être un gisement non négligeable. "EOLAB est doté d'un système de freinage très innovant, développé avec la société Continental, qui préfigure la voie que Renault compte suivre sur des véhicules électriques ou hybrides dans les prochaines années" indique Laurent Taupin.

Au total, la fonction freinage s’est vue alléger à iso-prestation de 14,5 kg.

Ce ne sont pas moins de trois innovations avancées qui ont pu être mises au point avec le partenaire Continental. La contribution la plus immédiate tient à la

suppression du "léchage", c'est–à-dire le fait que les plaquettes de frein restent au contact des disques même quand le conducteur n'appuie pas sur la pédale, contact qui pénalise légèrement la consommation. Sur EOLAB, les plaquettes ne toucheront plus les disques tant que le conducteur n'appuiera pas sur la pédale, évitant la surconsommation induite, tout en augmentant la durée de vie des plaquettes. Et pour conserver, voire améliorer la réactivité du système - le léchage a pour but de minimiser son temps de réponse en évitant la course morte -, celui-ci rapprochera quasi instantanément les plaquettes des disques dès qu'il détectera que le conducteur s'apprête à freiner.

En outre, ce

nouveau bloc de freinage remplacera à lui seul les boîtiers de plusieurs fonctions auparavant dissociées - ABS/ESP et assistance au freinage -, tout en autorisant du freinage découplé, indispensable pour faire de la récupération d'énergie au freinage, et donc réduire la consommation.

Au passage, les disques des deux freins avant ont été allégés par l'adoption d'une

solution associant l'acier et l'aluminium : la partie en contact avec les plaquettes reste en acier, tandis que la zone centrale a été réalisée en aluminium. En outre, la caisse étant plus légère, leur diamètre a pu être réduit.

Gain sur la balance : 4,7 kg. Une solution similaire a été adoptée pour les freins arrière à tambour : la zone de friction reste en fonte, le reste du tambour passant, lui, en aluminium.

Plus légers, plus compacts, dotés de roulements plus performants, les freins arrière accusent au final 8,5kg de moins sur la balance. Toujours en collaboration avec Continental, Renault en a profité pour rajouter une autre innovation :

un frein de parking automatique actionnant les freins arrière à tambour, donc plus économique que le dispositif déjà existant sur le marché. La suppression du mécanisme manuel (levier, câbles, etc) rajoute encore 1,3kg à la liste des kilos perdus.

ALLEGER L’INTERIEUR DE L’HABITACLE1. Des vitrages amincisL'équipe de EOLAB a aussi franchi un pas important sur le vitrage, un ensemble qui pèse souvent lourd dans la balance globale. Les travaux d’allègement du vitrage ont été menés en collaboration avec Saint Gobain Sekurit avec un objectif de réduction de masse de 30 à 50% par rapport aux standards actuels.

L’épaisseur des vitrages de EOLAB a ainsi pu être réduite à 3mm (vs 4.5mm dans les standards actuels), ce qui représente l’épaisseur d’un trait de crayon. Le pare-brise en verre aminci, particulièrement aérodynamique dans sa forme, représente une première dans l'automobile, les vitrages latéraux adoptent la technologie verre feuilleté (et non plus trempé) et plusieurs vitres non coulissantes font appel au aux polymères qui, s’ils se sont généralisés sur nos lunettes de vue, restent rares dans l’automobile.

Enfin, la lunette arrière recourt à des matériaux polymères vernis (en remplacement du verre trempé) : cette technologie a permis de réaliser une pièce monobloc en matériaux polymère verni intégrant également les feux arrière. Un bel exemple d’intégration de fonctions contribuant à la fois à l’allègement et à la performance aérodynamique de EOLAB.

L’intégration de ces différentes technologies a permis de réduire à 21 kg le poids des vitrages d’EOLAB contre 28kg pour un véhicule actuel, soit un

gain de 13kg 25%. (plus de détails dans la partie annexe en fin de document)

"Nous aurions pu appliquer sur EOLAB des procédés ou des recettes déjà connus, mais ce n'était pas l'esprit. Ce projet a permis de monter en compétences et de fédérer l'entreprise autour du sujet de l'allègement, en inscrivant ce projet dans une réalité industrielle" affirme

Laurent Taupin, le chef de Projet EOLAB,

2. Des sièges allégés et amincisSur EOLAB, les sièges sont également passés au crible des concepteurs avec un double-objectif : alléger car les sièges sont souvent assez inducteurs de poids dans une voiture, amincir pour garantir une bonne habitabilité aux places arrière.

Pour mener à bien ce double-objectif, Renault s’est appuyé sur le savoir-faire de la société Faurecia :

- Réduction de l’épaisseur et du poids des sièges avant : grâce notamment à une combinaison optimale de différents matériaux de structure (acier, alliage non ferreux comme l’aluminium, composite de fibre de carbone, magnésium), la structure du siège avant est 35 % plus légère qu’une structure de siège de véhicule de segment B;

- Optimisation de l’architecture de l’assise : grâce à un habillage sculpté semi-rigide et un dossier à confort adaptatif, le siège est plus compact de 30%, permettant ainsi de dégager de l’espace au niveau des genoux, tibias et pieds de l’occupant arrière tout en préservant le confort du passager avant et l’ensemble des réglages de son siège ;

- Des coques de sièges allégées : grâce à la technologie « Cover Carving » de Faurecia, qui consiste à donner du relief et de la rigidité à un support textile, la coque arrière du dossier épouse au plus près la forme de l’arrière du dossier. Cette technologie permet d’alléger le poids de la coque arrière de 40% et ainsi gagner trois centimètres d’habitabilité au niveau des genoux, tibias et pieds pour les occupants arrière.

3. Alléger les habillages grâce à la chimieSur EOLAB, même les petites pièces d'habillage en plastique, comme les garnitures de montant de baie, de custode ou de pied milieu, ont été passées au crible de l'allègement. "Si elles ne pèsent que quelques centaines de grammes chacune, mises bout à bout, elles représentent quand même 10kg sur une voiture de série, en y incluant la garniture de coffre"

souligne Laurent Taupin.

Aidés par des fournisseurs, les spécialistes de Renault ont donc cherché de nouvelles solutions pour faire maigrir ces pièces en plastique. L'une des pistes explorées a consisté à remplacer des pièces "pleines" épaisses de plusieurs mm (au moins 2,5 mm), par une paroi ultra fine (1,8mm) dans laquelle on injecte un matériau "gonflé", gorgé de bulles d'air, et donc plus léger. La rigidité est conservée grâce à l'ajout de nervures sur la pièce. Ce procédé était réservé jusqu'à présent à des pièces d'aspect de grande dimension ou des pièces non visibles par les clients. Sur EOLAB, le challenge était de trouver un process d'allègement adapté aux petites pièces d'aspect.

Pour les garnitures du coffre de EOLAB, Renault a expérimenté un autre procédé, toujours à base d'agent gonflant, qui consiste à

constituer un sandwich avec une face extérieure, une face intérieure technique, et entre les deux, un moussage, obtenu en ouvrant légèrement le moule pendant la fabrication pour laisser la matière s'épandre. L’emploi de ces ébénisteries amincies amène

un gain de masse de 20 à 30%.

4. Plus léger que l'air...Les spécialistes du plastique se sont également intéressés à une autre pièce : les conduits d'entrée d'air, qui, aujourd'hui réalisés en polypropylène compact, pèsent environ 3kg sur les véhicules de série. "3kg pour canaliser de l'air, c'était trop"

résume Laurent Taupin.

L'idée : remplacer ce matériau par du

polypropylène expansé, beaucoup plus léger, puisqu'il affiche une densité de 0,06 contre 0,96 pour le polypropylène plein. S'il suffisait de troquer l'un pour l'autre, la substitution aurait eue lieu depuis bien longtemps. Mais en pratique, elle implique des épaisseurs cinq fois plus importantes, et donc un travail de réflexion sur l'architecture. Ce qui a été fait pour la première fois sur EOLAB, dont les conduits ont fait l'objet d'un dépôt de brevet. Au final, ces

nouvelles entrées d'air ultra-light n'affichent plus que 700g sur la balance, soit un

gain spectaculaire de 2,3 kg.

3. Z.E. HYBRID : UNE TECHNOLOGIE HYBRIDE RECHARGEABLE POUR TOUSTrès léger et aérodynamique, le démonstrateur va encore plus loin dans l’atteinte de l’ultrabasse consommation grâce à une chaîne de traction hybride rechargeable « 100% Renault », qui a fait l’objet de plus de 30 brevets déjà déposés. Combinant une motorisation essence et un moteur électrique dans un volume compact, elle permettra une extension de la mobilité « zéro Emission »* pendant 60 km** tout en autorisant un long rayon d’action grâce à l’action combinée avec le moteur thermique. Cette motorisation sera transposable sur des véhicules d'entrée de gamme, et donc accessible au plus grand nombre. Cette technologie sera intégrée sur des plates-formes de la gamme avant 2020.

Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

** Consommations, émissions et autonomie électrique homologuées selon réglementation applicable.

Un moteur électrique dans l'embrayageSur le prototype EOLAB, la composante "thermique" de la chaîne de traction est composée par

un petit moteur 3 cylindres essence, d’une cylindrée de 999 cm3 développant une puissance de 57kW (75ch) et un couple de 95Nm. S'y ajoute une transmission très innovante sans embrayage, basée sur une boîte de vitesses à trois rapports, compacte et économique, tout en étant suffisante pour couvrir toutes les plages de vitesses de la voiture. Ceci constitue un avantage notable par rapport à la plupart des technologies hybrides du marché, qui sont associées à des transmissions du type CVT (Continuous Variable Transmission) ou DCT (Dual Clutch Transmission) à la fois volumineuses, lourdes et coûteuses, et qui à ce titre ne peuvent être proposées sur des petites voitures économiques

Le coeur du concept se trouve dans le logement de l'embrayage, qui abrite un moteur électrique à aimants permanents (de type discoïde à flux axial dans le cas du prototype). Compact et économique grâce à une technologie en rupture, ce moteur répond au besoin de sur-couple puisqu'il est capable de délivrer un pic de puissance instantanée de 50 kW, et de fournir un couple de 200 Nm. Alimenté par une batterie d'une puissance de 6,7 kWh, il suffit largement pour propulser la voiture en mode électrique. Ici encore, l'implacable chasse aux kilos menée sur la caisse prend tout son sens, car une voiture plus légère demande aussi moins d'énergie électrique pour sa traction. Ce qui permet en conséquence d'implanter une batterie moins lourde et moins chère.

Des passages de rapport qui combinent électrique et thermiqueSur la boîte trois rapports, les deux premiers sont couplés à la machine électrique, le troisième au moteur thermique. Ces trois rapports autorisent neuf combinaisons entre les modes électrique et hybride. L'une des innovations majeures du concept réside dans la façon de passer les vitesses, sans embrayage, grâce à un système de contrôle intelligent, fruit du travail des ingénieurs de Renault.

Une batterie adaptée à l'hybrideLe moteur électrique à aimants permanents à flux axial de EOLAB est alimenté par une batterie Li-ion de 6,7 kWh, différente de celles qui équipent les véhicules électriques de la gamme Z.E. Autant les véhicules 100% électriques privilégient la quantité globale d'énergie stockée, pour satisfaire ce critère fondamental qu'est l'autonomie, autant un véhicule de technologie hybride tel que EOLAB doit répondre aux mêmes demandes de puissance mais avec une quantité limitée d’énergie électrique limitée. Cela suppose donc des cellules différenciées présentant un rapport puissance/énergie plus élevé.

Le pack batterie est le résultat d’une coopération fructueuse entre les équipes de Renault et du CEA. En effet, le challenge relevé a été de trouver des solutions astucieuses pour concevoir un pack embarquant un maximum d’énergie dans un volume restreint tout en réduisant le poids.

Z.E. Hybrid : un mode pour la semaine, un mode pour le week-endLe conducteur a le choix entre deux modes.

- Un mode semaine, qui privilégie au maximum la traction électrique sur les trajets quotidiens, du type domicile-travail, pour tendre le plus possible vers le « zéro émission **», et le « zéro consommation » de carburant. L'autonomie est suffisante pour parcourir 60 km** en mode 100% électrique.

Avec ce mode, la séquence est la suivante : le décollage de la voiture se fait toujours avec le moteur électrique. Le premier rapport permet de rouler en électrique jusqu'à 60/70 km/h. Au-delà, le système passe automatiquement sur le second rapport - toujours en électrique - jusqu'à 120 km/h. Au-delà, le démarrage et le couplage au moteur thermique est automatique avec le basculement en mode hybride avec l’aide du 3ème rapport.

- Un mode week-end, qui mixe les deux modes de propulsion, pour offrir davantage d'autonomie, et couvrir des distances plus longues. Le décollage se fait toujours avec le moteur électrique, mais cette fois, le moteur thermique se met en route à basse vitesse. A partir de là, les deux propulsions se marient, ce qui permet bien sûr de consommer moins, mais aussi de bénéficier d'un vrai gain de puissance, grâce à l'association d'un moteur thermique de 57 kW (75ch) et d'un moteur électrique de 40 kW. Avec ce mode, la batterie se recharge dans les phases de décélération et de freinage (fonction range saver). L’enchaînement des différents rapports hybrides permet d’aller jusqu’à la vitesse maximale du véhicule.

C’est un concept majeur, qui dessine la voie des futures motorisations hybrides de la gamme. "Aujourd'hui, la plupart des hybrides du marché sont des véhicules des segments supérieurs, qui affichent des prix de vente supérieurs à 40 000€. Les solutions adoptées sur EOLAB sont beaucoup plus économiques, et permettent d'envisager une diffusion de l'hybride aux petites voitures, sur une échelle beaucoup plus large. Notre objectif est bien de réaliser une voiture à deux moteurs au prix d'un seul moteur" souligne Jean-Pierre Fouquet, chef de projet Innovation Z.E. Hybrid.

* Ni CO2 ni autres émissions polluantes réglementées pendant les phases de conduite.

** Consommations, émissions et autonomie électrique homologuées selon réglementation applicable.

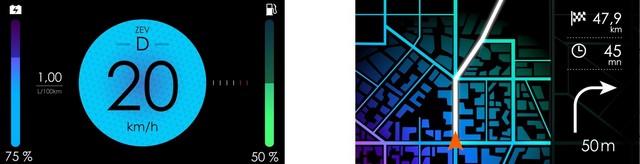

4. INFORMER EN TEMPS RÉEL : LE CONDUCTEUR PILOTE DE L’ULTRA-BASSE CONSOMMATIONLes IHM au service de la consommation et du plaisirPremier véhicule hybride rechargeable de Renault, bourré de technologies et d'innovations, EOLAB n'en reste pas moins destiné au coeur de cible des clients Renault et doit donc rester simple et intuitif à l’usage. Développée dans la philosophie de Renault driving eco2, l’interface homme-machine (IHM) va encore plus loin dans le retour d’information en temps réel pour accompagner le conducteur vers l’ultra-basse consommation.

Trois principes ont guidé son élaboration :

- Une mise en scène des attributs technologiques de EOLAB : Lame de bouclier avant mobile et volets pilotés... le démonstrateur arbore des équipements aérodynamiques qui se déploient au-delà de 70 km/h.

- L’intuitivité : En dépit d’un contenu technologique de haut niveau, l’IHM a été pensée pour rester simple "Lorsqu'une voiture s'adresse à un très large public, il est important que l'on puisse se l'approprier aisément, sans avoir à consulter un mode d'emploi de dizaines de pages. Sur ce plan, EOLAB s'inscrit dans la lignée de R-Link, déjà récompensé de nombreuses fois pour son caractère simple et intuitif"

- L'apprentissage, que nous détaillerons plus loin.

Quand la technologie se met en scèneComme les systèmes actifs embarqués ne sont pas visibles de l'intérieur et ne se déclenchent qu'au-delà de 70 km/h, le conducteur pourrait en éprouver une certaine frustration. Renault a souhaité l'éviter en introduisant dans la tablette multimédia une fonction spécifique qui permet d'actionner et de mettre en scène tous ces systèmes alors que la voiture est à l'arrêt. "Lorsqu’une voiture de série dérivée de EOLAB verra le jour, ses clients ne l'achèteront pas que pour des raisons économiques. Leur motivation sera également environnementale et technologique : ils auront donc besoin d'un "retour de valorisation", que leur apportera ce type de fonction. Renault veut montrer que l'on peut rouler dans une voiture ultra-économe en se faisant plaisir" souligne Rémi Bastien, Directeur de la Recherche et de l’Ingénierie Avancée.

Tableau de bord et écran multimédiaConcrètement, les IHM ont été réparties sur deux zones principales : le tableau de bord et un écran multi-média de type "tablette tactile" placé au centre de la planche de bord.

- Un tableau de bord ajustable en hauteur :Première originalité : le tableau de bord n'est pas fixe. Grâce à un bras mécanique, il bouge en fonction de la hauteur du volant choisie par le conducteur, afin de conserver une visibilité optimale.

Son contenu est réparti sur deux afficheurs numériques de la taille d'un Smartphone

Affichage tableau de bord lorsque la tablette est en position verticale :

Affichage tableau de bord lorsque la tablette est en position horizontale :

Celui de gauche porte toutes les informations techniques (vitesse, niveaux, alertes classiques), - Celui de droite est dédié au GPS.

Une tablette tactile en position centrale :Toutes les autres fonctions sont regroupées sur la tablette tactile, ce qui a permis d'épurer la planche de bord, dans l'esprit du design aérien de EOLAB. L'écran de cette tablette de onze pouces est divisé en deux. La partie supérieure est utilisée pour afficher l'image de la caméra de rétrovision centrale. La partie inférieure regroupe l'ensemble des commandes du système multimédia, entendu au sens large (radio, climatisation, etc).

Pour la première fois dans le monde automobile, cette tablette peut être placée soit à l'horizontale, soit à la verticale, sachant qu'à ces deux orientations correspondent des atmosphères graphiques distinctes.

"En position verticale, l'accent est mis sur le partage des informations, facilement visibles par les autres passagers. A l'horizontale, l'écran se rapproche du conducteur, avec un effet "cockpit", tandis que l'atmosphère graphique devient plus chaude et colorée" souligne Patrick Lecharpy, responsable du design sur le Projet Inédite, cette dualité horizontale et verticale a nécessité des études spécifiques pour que les deux positions soient compatibles avec les dispositifs de sécurité, les airbags notamment.

Fonction apprentissage : rendre le conducteur acteur de sa consommationD'une façon générale, la consommation étant au coeur même du concept de EOLAB, la présentation des informations qui la concernent a fait l’objet d'une grande attention. "Comme il s'agit du premier véhicule hybride de Renault, et d'une voiture ultra-sobre, nous avons voulu que les IHM favorisent une bonne compréhension des paramètres qui influent sur la consommation, afin d’accompagner le conducteur dans son apprentissage d'une conduite économe"

indique Laurent Taupin.

Ainsi, quand la voiture roule,

la tablette centrale affiche un graphique de type "radar" dont les cinq branches incarnent les cinq principaux facteurs de consommation de la voiture :

• L’accélération/freinage (~style de conduite)

• L’état aérodynamique de la voiture

• La pente

• La résistance au roulement des pneumatiques

• Les consommateurs électriques (notamment confort thermique)

Ce graphique se déforme en temps réel selon l'état de ces cinq grands paramètres, donnant ainsi au conducteur des pistes pour agir sur la consommation en temps réel. "Aujourd'hui, d'une certaine façon, la plupart des systèmes existants sur le marché donnent au conducteur des informations brutes (consommation instantanée, moyenne) qui ne lui permettent pas vraiment de progresser. Grâce à ce graphique, il dispose au contraire des éléments pour être acteur de sa propre consommation"

poursuit Jean-Pierre Fouquet, chef de projet Innovation Z.E. Hybrid.

03 INNOVER POUR TOUSVers un véhicule ultra-basse consommation, à la portée de tous1. LES PRESTATIONS ET LE COÛT DE POSSESSION D’UN VÉHICULE DE TYPE CLIOAllègement, aérodynamique, hybridation : ces trois axes ont été explorés dans un objectif commun : développer des solutions réalistes, transposables aux voitures de série. « Au-delà du prototype, il s'agit de faire progresser l’ensemble de la gamme » affirme Laurent Taupin, le chef de projet. Autre point important : les gains en consommation sont atteints tout en maintenant les prestations du véhicule : « aussi sobre soit-il, le véhicule doit rester performant dans tous les registres pour séduire les clients : confort, tenue de route, habitabilité, qualité perçue et design ».

Conçu sur la base d’une berline de segment B, EOLAB a été développé dans une approche technico-économique réaliste avec un double-objectif :

- offrir le même niveau de prestations qu’un véhicule actuel ;

- pouvoir transposer progressivement les solutions technologiques de EOLAB sur les futurs véhicules Renault.

Ne pas alourdir... la facture !En matière d'allègement, il est toujours possible de recourir à des matériaux légers mais chers, comme le titane, la fibre de carbone ou autres composites, mais leur utilisation massive ferait s'envoler le prix de revient. Un tel scénario serait contraire à la philosophie de Renault, qui consiste à proposer des voitures à la portée du plus grand nombre. En outre, un véhicule très léger et très cher resterait un véhicule de niche sur le plan commercial et n'aurait donc aucune efficacité réelle pour l'environnement. EOLAB a été développé en visant les prestations et le prix de revient d’un véhicule de segment B. L'équipe du projet EOLAB a donc tenu compte de ce paramètre majeur qu'est le coût.

2. UNE CENTAINE D’AVANCÉES TECHNOLOGIQUES POUR LES FUTURES RENAULTAvec sa centaine d’avancées technologiques, toutes développées dans un souci de réalisme technicoéconomique, EOLAB constitue un vivier pour la conception des futurs véhicules Renault.

Des projets de véhicules ultra-basse consommation, les constructeurs en ont mené un certain nombre au cours de trois dernières décennies, sans que les solutions imaginées ne trouvent d’applications sur les véhicules de leur gamme. La raison : trop cher et donc pas réaliste économiquement.

Avec EOLAB, la démarche a été différente.

L’ensemble des solutions technologiques de EOLAB a été évalué non seulement en fonction du gain de consommation / CO2 qu’elles apportent mais également dans un champ de contrainte lié au réalisme industriel et technico-économique.

« Nous avons travaillé directement avec les équipes qui développent les véhicules de série et elles nous ont proposé de nouvelles solutions pour aller vers l’ultra-basse consommation. Proposer des solutions certes, mais également envisager ce que signifierait leur mise en oeuvre à grande échelle. La démarche d’innovation de ce projet est donc déjà installée pour les futurs véhicules de la gamme. »

précise Laurent Taupin.

Un critère majeur : la compatibilité avec l’outil industrielAu coeur du projet EOLAB, il y a l'idée que toutes les innovations technologiques développées dans son cadre puissent être transposées aux véhicules de série à l'horizon 2020. Cette volonté de réalisme ne signifie pas que Renault s'interdise d'imaginer par ailleurs des solutions plus futuristes ou avant-gardistes. Simplement, celles-ci n'ont pas (encore) leur place sur ce projet, qui a pour ambition de réduire les émissions de CO2 de la gamme à court ou moyen terme. Ce pragmatisme assumé s'accompagne d'un certain nombre de conditions d'entrée pour les briques technologiques candidates à l'embarquement sur EOLAB : le coût, la faisabilité, mais aussi et surtout leur capacité à s'insérer dans les installations industrielles existantes en limitant les investissements.

Le bon équilibre entre standards et innovationUne attention toute particulière est donc accordée à cette dimension industrielle qui a été placée sous la vigilance de Vincent Desmalades, adjoint Process au chef de projet EOLAB. Aux yeux de ce dernier, "tout l'enjeu a été de trouver le bon équilibre entre deux extrêmes : d'une part rejeter tout ce qui sortirait des standards, au risque de ne plus innover, et d'autre part laisser libre cours à l'imagination, avec les conséquences financières associées". Un équilibre pas forcément évident à trouver, l'une des orientations générales de EOLAB étant de concevoir une caisse multi-matériaux très innovante, combinant acier, aluminium, magnésium, composites et thermoplastique injecté, ce qui ne s'est jamais fait en grande série. Pour trouver le bon positionnement, l'équipe de EOLAB a dès le début intégré la compatibilité industrielle dans les gênes du projet.

Tout d’abord dans le choix des matériaux et des procédés de mise en oeuvre. Le magnésium illustre bien ces choix : il combine un fort potentiel d’allègement avec une bonne compatibilité industrielle (emboutissage à tiède dans les installations existantes).

Ensuite dans l’assemblage d’une caisse multi matériaux. Même si le soudage reste largement utilisé, la caisse multi matériaux nécessite de nouveaux modes d’assemblage complémentaires comme par exemple le collage : compatible avec différents matériaux, cette technologie est relativement facile à mettre en oeuvre au niveau industriel, moyennant une bonne mise au point.

Enfin dans la faisabilité industrielle, qui concrétise la performance globale. C’est à dire non seulement la faisabilité des briques technologiques et la disponibilité des modes d’assemblage associés mais aussi la coexistence de ces briques dans les usines de fabrication. Ce critère est majeur dans la recherche du compromis masse/coût/process/fonction des briques technologiques.